高品質球形金屬粉末是高性能金屬增材制造的重要保障,其成分、氧含量及粉末物理特性(形貌、粒度分布、粉末流動性、松裝密度等)對3D打印成形過程穩定性和制件理化性能至關重要,影響并決定產品能否裝機應用。

在眾多粉末技術指標中,粉末球形度和衛星球比例直接影響粉末的流動性和松裝密度。粉末球形度低或衛星球比例過高會直接影響送粉或鋪粉質量,進而影響打印件質量,產生內部和表面缺陷。近年來,隨著增材制造技術日趨成熟,對于復雜構件的高效成形和大型部件的需求越來越高,增材制造智慧工廠亦應運而生,但受限于下置式供粉模式在設備運行過程中無法在線添加粉末,而開倉加粉易產生臺階接差和冶金缺陷,因此國際主流大尺寸設備通常采用上送粉式的連續送粉系統。上送粉方式對粉末的流動性要求較高,如果粉末流動性不好導致落粉不均勻,或在鋪粉過程中出現結塊、凹凸不平等現象,會對打印質量產生不良影響。未來,金屬增材制造對高流動性粉末的需求將愈發凸顯。

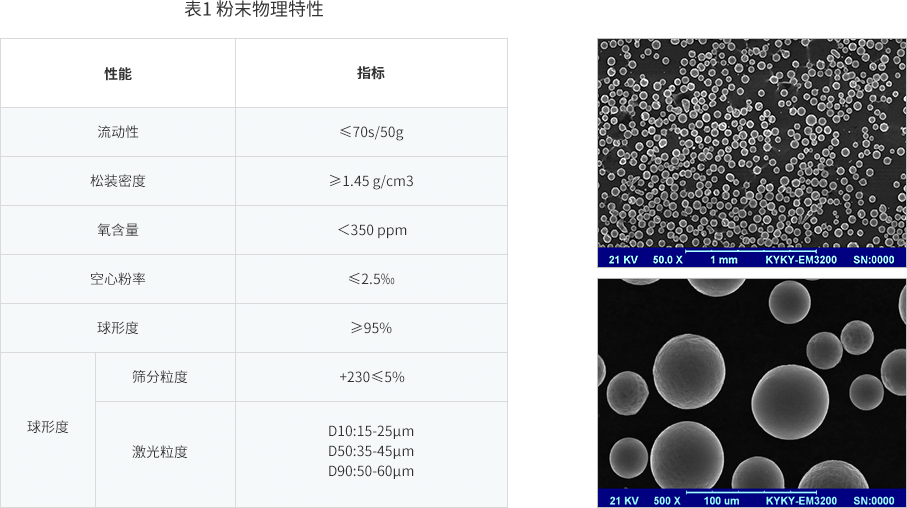

高流動性AlSi10Mg粉末的物理特性

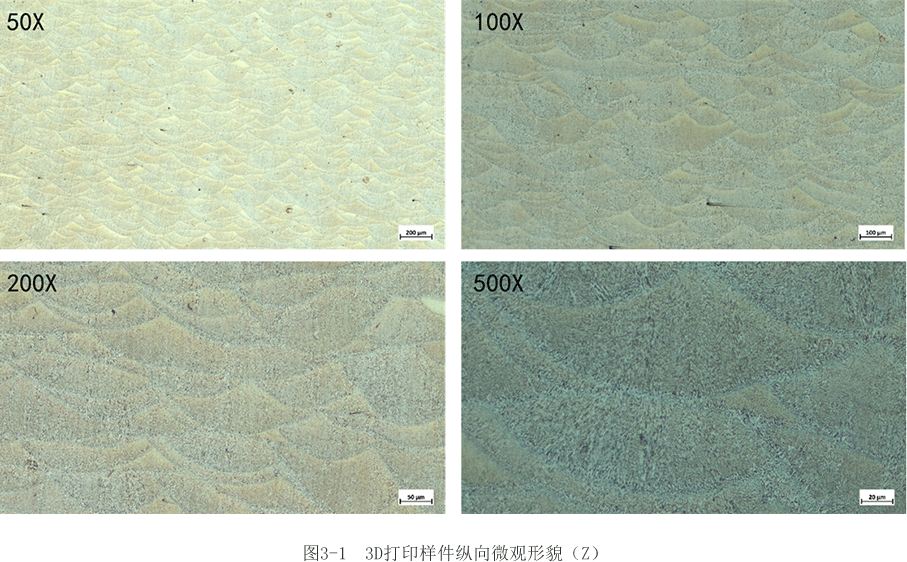

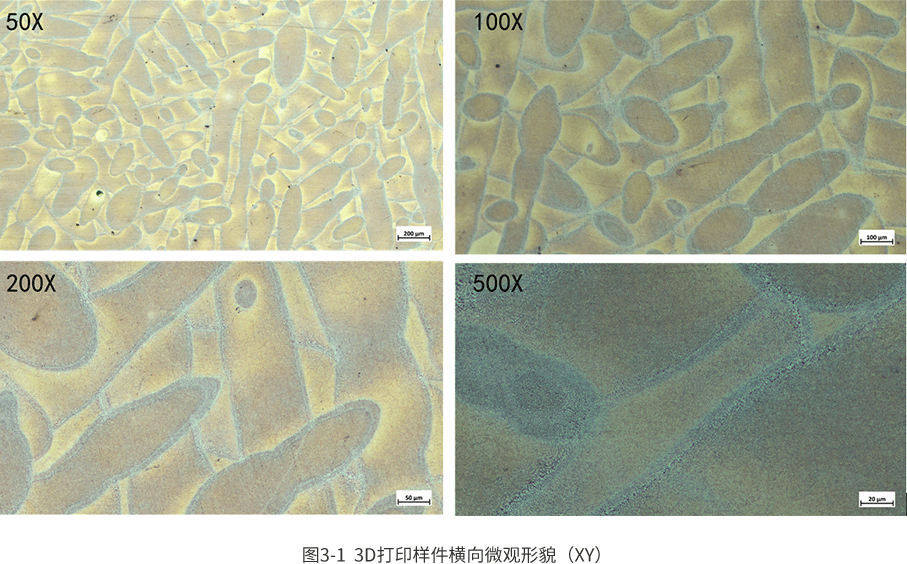

3D打印樣件微觀形貌

利用高流動性AlSi10Mg粉末制備3D打印試塊,觀察成形態金相塊橫縱向面的微觀形貌(圖3)。偶見小孔,未出現較大氣孔,整體致密度較高。

3D打印樣件的致密度

采用排水法對3D打印樣件進行致密度測試。利用高流動性鋁合金粉末打印的不同大小樣件密度差異小、均一性好。

力學性能

3D打印高流動性AlSi10Mg試棒,進行去應力退火后進行拉伸測試。具體檢測結果見表3。